為了合理配置螺杆(gǎn)泵(bèng)井的生產參數,使井和泵匹配,基於螺杆泵溫(wēn)度場以及泵內(nèi)流(liú)體壓力分布規(guī)律,以定子工作條件和泵舉升性能為依據,建立了地麵驅動螺杆泵井方案校核方法,繪製(zhì)了方案(àn)校核圖版。將生產方案劃分為“合理方案區”、“燒泵區”和“泵‘擊穿’區”,提出了高(gāo)效點和係統效率曲(qǔ)線(xiàn)相結合的生產參數優選方法(fǎ),並以真實油井為例進行了計(jì)算分析。結果表明:高轉速和高(gāo)下泵深度會增加定子溫度和泵舉升高(gāo)度,當其超過螺(luó)杆泵的臨界使用值時即會引發“燒泵”和泵“擊穿”現象。在現場應用中應根據方案校(xiào)核圖版上的高效點和係統效率曲線優選最佳生產參數組合(hé),避開(kāi)燒泵區和泵“擊穿”區,以延長螺杆泵井的檢泵周期,提高經濟效益。

地麵驅動螺杆泵井采油技術(shù)作為(wéi)一種新興的人工(gōng)舉升方式,因其具(jù)有較高的適應性,在國內外油(yóu)田(tián)得到了廣泛的應用。“十二五”期間,國內螺杆泵的自主研發已成(chéng)熟(shú)配套,但(dàn)在(zài)現場實際(jì)應用中,因對螺杆泵的特性和井的生(shēng)產能力(lì)認識不足,導致螺杆泵井的生產參數選擇不合理.目前,地麵驅動螺杆(gǎn)泵井運行麵臨的最大問題是(shì)燒泵現象.如何提高泵的(de)壽命,延長檢泵周期是石油工作者亟需解決的問題[2].近年來,國內外專家學者在井泵的匹配以及螺杆泵井的診斷與自動調控係(xì)統的開發方麵做了大量的工作,取得了一定的成果.筆(bǐ)者前期對螺杆泵定轉子溫度場(chǎng)分布以及泵內流體壓力和溫度的分(fèn)布規律進行(háng)了研究.文中在此基礎上建立地麵驅動螺杆泵係(xì)統工況校核方法(fǎ),對不同生產參(cān)數組合進行校核分(fèn)析,根據(jù)係統效率曲線(xiàn)優選最佳生產參數組合,並將計算結果繪製成方案校核圖版。

1、數學模型(xíng)

1.1、定子生(shēng)熱率(lǜ)模型

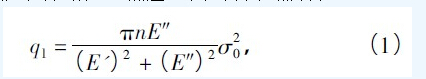

螺杆泵定子襯套橡膠具(jù)有黏彈性,在其變(biàn)形(xíng)過程中,一部分能量(liàng)被儲存(cún),另一部(bù)分(fèn)能量被(bèi)損耗轉化成熱量(滯後生熱),使溫度升高.轉子旋轉(zhuǎn)過程中單(dān)位(wèi)時間內定(dìng)子單元體產生的熱量,即平(píng)均節點生熱率為(wéi)

地麵驅動螺杆泵井(jǐng)合理生產參(cān)數配置方法

式中:E'為黏彈性材料在形變(biàn)過程中(zhōng)由於彈(dàn)性變形而儲存(cún)的能量(liàng),即儲能模量,E'=σ0/ε0cosα,MPa;E″為黏彈性材料在形變過程中由(yóu)於黏性變形(不(bú)可逆)而損耗的能量,即損耗模量,E″=σ0/ε0sinα,MPa;n為轉子轉速,r/s;σ0為(wéi)定子襯套節點的最大應力,MPa;ε0為定子襯套節點的最大應變;α為黏彈性材料在形變(biàn)過程中應力(lì)落後於應變的(de)角度,即滯後角,rad。

1.2、摩擦生熱(rè)模型

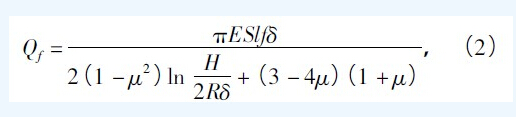

螺杆泵定轉子之間為過盈配合,轉子自轉的同時在定子型腔內做周期往複運動,轉子1個轉動(dòng)周期內定轉(zhuǎn)子摩擦產(chǎn)生的熱(rè)量為

地麵驅動螺杆泵井合理生產參數配置方法

結論

1)通過對螺杆泵定、轉(zhuǎn)子溫度,泵內流體壓力和溫度耦合求解,還原(yuán)了(le)實際生產條件下螺杆泵的井下工況.

2)基(jī)於定(dìng)子溫度要求和泵舉升性能要求,建立了螺杆泵井(jǐng)生產方案安全校核方法.將螺杆泵井生產方案劃分為“合理方(fāng)案區”、“燒(shāo)泵區”和“泵‘擊穿’區”,繪製了方案校核圖版.

3)隨著下泵深度和轉速增大,螺(luó)杆泵定子溫度和增壓幅度(dù)上升,當其高於臨界值時,則會出現“燒(shāo)泵”或泵“擊穿”現象.借助新繪製的校核圖版,可(kě)以避開“燒泵區”和“泵‘擊穿’區”,並能選擇最佳生(shēng)產參數(shù)組合.